蓄热式熔铝炉简介

济南威光节能科技有限公司是一家全面掌握蓄热式燃烧核心技术,拥有多项专有技术,集科研设计、加工制造、施工安装、调试维护、技术改造为一体的实体性再生熔铝炉及保温炉制造专业公司,公司专注于再生铝行业的蓄热式熔铝炉及保温炉,在长期研发和实践中积累了丰厚经验,设计制造窑炉使用寿命超长,充分考虑了窑炉各部位密封、耐火材料膨胀、炉用材料配置与优化等等细节问题,所有窑炉确保先进高效节能,能耗分等指标优于国家特等工业炉标准,而且外形美观、坚固耐用、性能稳定、全自动操作、价格远低于进口产品,具有极高的性价比。

蓄热式燃烧自动控制系统可以通过触摸屏,灵活设定窑炉的各项热工参数,先进的工控电脑PLC自动实现燃烧过程的火焰自动检测、熄火自动保护、低压安全切断、点火程序控制、脉冲燃烧控制、换向控制、温度自动控制、流量压力控制、烧成气氛控制等控制程序,一旦发现安全异常情况,运行软件会立即启动报警信号,提示操作人员处理。

控制系统图形界面丰富直观,有实时炉况检测界面、手动/自动控制操作界面、工艺参数设置界面、报警参数设置界面、历史温度查询界面、报警信息汇总界面等等。操作系统可提供自动、半自动、手动、空载共四种监控运行模式,以适用各种不同的工况或工艺调整、设备检修等的需要。蓄热式燃烧自动控制系统运行可靠、维护简单,是目前国际上流行的“傻瓜”型操作系统。

蓄热式高温空气燃烧技术,改造熔铝炉及保温炉,不但可以克服常规熔铝炉的缺点,而且可以做到节能、环保、增产的经济效益和社会效益,对于国家节约能源、保护环境具有极其重要的意义。

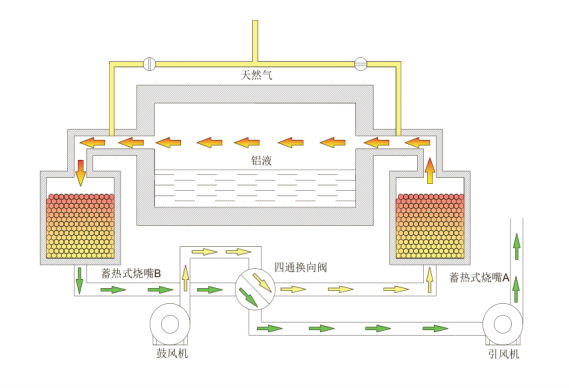

蓄热式燃烧工作原理图

如上图所示,炉膛外成对布置A/B两个蓄热式燃烧器,内部填装具有热能传递、存储力强的陶瓷蓄热球,当A烧嘴燃烧时,PLC自动化控制系统控制四通换向阀切换空气/烟气流向、天然气AB烧嘴电磁阀开关,常温空气由鼓风机带动,经四通换向阀,进入A烧嘴蓄热池内,在极短时间内被蓄热体加热到接近炉膛温度后,卷吸炉内烟气,形成含氧量约为8%的贫氧高温气流,同时天然气阀门A向打开,向其中注入燃料,燃料在此状态下充分燃烧;

与此同时,炉膛内经过燃烧的高温烟气经过B烧嘴时,热量被蓄热池内的蓄热体存储,低温烟气通过四通换向阀排出炉外;通过PLC设定程序,以30—90秒/次的频率进行往复换向,从而达到节能以及降低NOx排放。

我公司设计建造的矩形或圆形的各种规格燃气蓄热式高效节能熔铝炉和保温炉,由炉衬耐火材料、炉体钢结构、炉门及炉门提升机构、铝水流口流槽、蓄热式燃烧系统及其自动控制系统等设备组成,此套设备具备以下技术优势:

◆即适合新建熔铝炉及保温炉,也适合旧型窑炉的蓄热式技术改造,可保留原炉基础及钢结构不动,在旧炉两侧或同侧增加蓄热式燃烧器,施工简单,技术先进成熟可靠。

◆助燃空气预热温度高达1000℃左右,熔化燃料单耗指标在50m³—85m³天然气/吨铝以内,节能效益突出,节约燃料消耗高达30%—70%,运行成本低廉。项目实施后,仅节能收益就能在半年内收回项目投资。

◆烟气全部从蓄热体排出,烟气排放温度低于120℃—150℃,做到烟气余热的极限回收,余热回收率可达到80%—90%,因此无需辅助烟道设计,无需高烟囱排烟,降低了工程造价。

◆加热速度快,可使相同尺寸的熔铝炉,产量提高20%左右。

◆通过组织分层贫氧燃烧,扩展了火焰燃烧区域,直到炉膛边界,使炉内温度分布均匀,废铝料加热更加均匀,降低了局部高温以及富氧环境对废铝料的氧化作用,使金属铝的烧损率由2%—3%,降低至0.8%以下,极大地提高了客户经济效益。

◆大大降低烟气中NOx的排放,远低于国家允许排放标准,确保浓度在100ppm以下。

◆项目的自动化程度高,整个燃烧过程可以通过智能温控仪,或者采用灵活的PLC控制西永,实现全自动控制,包括自动点火、自动调节炉膛压力、自动大/小火运行、自动火焰检测、系统自动检测、熄火自动保护、安全自动保护等。

◆项目投资较少,节能效益显著,项目投资回收期短,确保在半年内通过节能回收投资。

我公司可根据客户提供的熔铝炉及保温炉参数,专业设计制造符合现场安装条件的蓄热式系统及熔铝炉和保温炉。炉衬耐火材料可以根据客户的实际需求,选择优质高铝耐火砖,或高强度低水泥浇注料及优质绝热保温材料,作为炉衬耐火材料,确保炉体表面温度≤60℃,节能效果好,并大大延长熔铝炉的使用寿命。炉顶可以设计成平顶结构,也可以设计成拱顶结构,以下的炉衬耐火材料配置为两款典型的拱顶斜门方形炉耐火材料配置方案:

耐火材料配置方案一 | 耐火材料配置方案二 |

炉底:总厚650mm 230mm 70%Al2O3抗渗高铝砖 150mm 防渗耐火浇注料找平 270mm 优质保温砖 10mm 焊接炉底Q235钢板 140mm 14#国际槽钢焊接网 | 炉底:总厚650mm 230mm 不沾铝高强浇注料 150mm 防渗耐火浇注料 200mm 优质保温砖 10mm 焊接炉底Q235钢板 160mm 16#国际槽钢焊接网 |

铝液面以下炉墙:总厚600mm 230mm 70%Al2O3高铝砖 345mm 优质保温砖 25mm 硅酸铝纤维毯 | 铝液面以下炉墙:总厚600mm 350mm 不沾铝高强浇注料 230mm 优质保温砖 20mm 硅酸铝纤维毯 |

铝液面以上炉墙:总厚600mm 230mm 重质耐火砖或三级高铝砖 345mm 优质保温砖 25mm 硅酸铝纤维毯 | 铝液面以上炉墙:总厚600mm 350mm 低水泥浇注料 230mm 优质保温砖 20mm 硅酸铝纤维毯 |

拱形/平形炉顶:总厚500mm 230mm 60%Al2O3高铝砖 50mm 高铝水泥砂浆 100mm 硅酸铝纤维毯 120mm 轻质保温浇注料 | 拱形/平形炉顶:总厚500mm 300mm 优质低水泥耐火浇注料 100mm 硅酸铝棉纤维毯 100mm 轻质保温浇注料 全纤维炉顶节能效果更优 |

炉门:总厚300mm 200mm 低水泥高强度耐火浇注料 100mm 陶瓷纤维毯加不锈钢锚钩 | 炉门:总厚300mm 200mm 低水泥高强度耐火浇注料 100mm 陶瓷纤维毯加不锈钢锚钩 |

炉门扒渣斜坡厚度≥炉底总厚度 炉门斜坡长1200mm:高密度耐磨高铝砖 炉鞍面宽300mm:高密度耐磨高铝砖 | 炉门扒渣斜坡厚度≥炉底总厚度 炉门斜坡长1200mm:钢纤维增强浇注料 炉鞍面宽300mm:钢纤维增强浇注料 |

炉门口厚350mm:钢纤维增强浇注料 | 炉门口厚350mm:钢纤维增强浇注料 |

烧嘴火口:总厚600mm 600mm 高铝含锆低水泥耐火浇注料 | 烧嘴火口:总厚600mm 600mm 高铝含锆低水泥耐火浇注料 |

辅助烟道:无 | 辅助烟道:无 |

熔化炉及保温炉炉体钢结构采用14#槽钢做骨架,采用8mm厚的Q235钢板做炉面,相互焊接后,形成一个密封效果好、散热损失少的钢性整体,作为熔铝炉的外围钢架结构。炉底采用14#工字钢及14#槽钢做框架,框架上封10mm厚的Q235钢板。

炉底安装永磁搅拌器的保温炉,其炉底钢结构须按铝水永磁搅拌要求设计,增设20mm厚无磁不锈钢天窗,并焊有加强筋板,整个炉底耐火材料厚度小于500mm,要求同时兼顾炉底强度和保温性能,防止铝水渗透。

炉门壳体由16#槽钢与16mm厚Q235钢板焊接而成牢固框架结构,内衬轻型耐火隔热材料,并加锚固钩固定,做到保温性好、重量轻、牢固。炉门可以做成斜拉炉门或者垂直提升形式。炉门与炉口的密封采用轨道式自重压紧机构和耐火纤维绳软边密封装置,具有使用寿命长、密封效果好等特点,可有效防止炉内热量外溢。并加装平衡锤配重,通过控制柜面板自动控制炉门升降,炉门升降速度6—8m/min。

每台炉子配有一至二个铝水放流口和一套铝水流槽,用以将铝水转至铸造机。经科学计算及实践经验,合理布置流口位置,并采取特殊设计,有效防止铝水在流口处的阻塞和冻结,避免延误生产并对操作人员造成伤害。

如何选择熔铝炉的燃气燃烧方式

1、工业蓄热式熔铝炉的燃烧方式按大类分为三种:动力燃烧、扩散燃烧、过渡燃烧。动力燃烧:即燃气与空气混合速度大于化学反应速度,则燃烧过程主要取决于化学反应速度。扩散燃烧:即燃气与空气混合速度低于化学反应速度,则燃烧过程取决于混合速度。过渡燃烧:即化学反应与混合速度很接近,则燃烧过程取决于化学反应与混合速度。

2、燃气燃烧的基本原理。燃气燃料中的可燃成份(氢气、一氧化碳、甲烷、碳氢化合物和硫化氢)在一定条件下与氧发生激烈的氧化作用,并产生大量的热和光的物理化学反应过程,称为燃烧。

3、燃气燃烧气氛的分类:有氧化焰、中性焰、还原焰。在燃烧过程中大于理论空气系数称氧化焰;接近理论空气系数称中性焰;小于理论空气系数称还原焰。不同产品加热要求需采用不同的火焰氧化气氛。

4、哪一种燃烧方式燃烧最充分?火焰温度高,动力燃烧(全预混),其次为过度燃烧(半预混二次助燃燃烧),再次为扩散式燃烧。此三种燃烧方式从目前技术水平来分析,全预混燃烧方式适合窑炉温度较低的间断燃烧,如生活锅炉。高温窑炉连续作业尽量采用半预混二次助燃燃烧。从燃烧技术发展的状况来分析,扩散式燃烧被逐步取代是时间问题。

蓄热式熔铝炉工作原理

熔铝炉蓄热式燃烧系统由蓄热式燃烧器(包括蓄热烧嘴、燃料烧嘴、蓄热体)、空气/烟气换向阀、燃料换向阀、燃料供应管道及管件、助燃空气管道及鼓风机、烟气排放管道及引风机、压缩空气管道及空压机,以及蓄热式燃烧自动控制系统等设备组成。一对两个蓄热式燃烧器,分布在窑炉两侧或者同侧,配合换向阀自动切换空气和烟气的流向,完成蓄热体的蓄热与放热的过程,达到节能高效燃烧的目的。

成对布置的A/B两个蓄热式燃烧器内,装填有传热能力与含热能力都很强的陶瓷蓄热体。当B位烧嘴燃烧时,常温空气由鼓风机带动,经过空气/内的周围烟气,形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往贫氧高温空气中注入燃料(燃油或燃气),燃料在贫氧(5~15%)状态下实现充分燃烧;

与此同时,炉膛内燃烧过后的高温烟气经过另一个蓄热式燃烧器A时,将显热储存在蓄热式燃烧器A的蓄热体内,烟气热量被蓄热体吸收,然后以150左期进行切换,使A/B两个蓄热室内的蓄热体处于蓄热与放热交替工作状态,一个烧嘴在燃烧时,另一个烧嘴起到排烟口的作用。如此周而复始变换,通过蓄热体这一媒介,吸收高温烟气的物理热,并释放给助燃空气,使得排出的烟气余热绝大部分被充分回收利用,从而达到大幅度节能和降低NOx排放量的目的。以上动作的执行均由一套先进的PLC自动化控制系统完成。